BOSCH presenta ocho iniciativas clave para una industria sostenible

Publicado el 24/04/2024

Home » BOSCH presenta ocho iniciativas clave para una industria sostenible

Publicado el 24/04/2024

BOSCH destaca en la feria de Hannover con soluciones innovadoras en automatización industrial, economía del hidrógeno y tecnología de inteligencia artificial. La marca presenta ocho iniciativas fundamentales para impulsar la sostenibilidad en la industria.

La manufactura industrial, motor económico por excelencia, genera empleo, impulsa la prosperidad y fomenta el crecimiento a través del comercio. En la Hannover Messe de este año, los fabricantes se enfrentan a un desafío crucial: en respuesta al cambio climático, las fábricas deben volverse sostenibles y preservar los recursos. BOSCH, como destacado proveedor para la industria, ofrece una amplia gama de soluciones en automatización de fábricas, economía del hidrógeno, digitalización e inteligencia artificial (IA) para facilitar esta transformación ecológica.

La tecnología industrial de BOSCH es altamente demandada: en 2023, la empresa logró un crecimiento positivo en un mercado volátil, caracterizado por tensiones geopolíticas, recesión económica y efectos de los tipos de interés. Las ventas de su tecnología industrial alcanzaron los 7.400 millones de euros, un aumento del 6,8% (o del 10,2% considerando los efectos del tipo de cambio), impulsado principalmente por las adquisiciones de HydraForce y Elmo Motion Control. Tanja Rueckert, miembro del Consejo de Administración de BOSCH y responsable del área empresarial de Tecnología Industrial, así como del área de negocio digital y de servicios, señala: «Con la tecnología industrial, perseguimos una estrategia de crecimiento a largo plazo. Queremos fortalecer nuestra posición en el mercado, ampliar las cadenas de suministro regionales y aumentar nuestras ventas de tecnología industrial hasta los 10.000 millones de euros en 2028.»

En la Hannover Messe 2024, BOSCH presenta tecnologías y soluciones en automatización, digitalización y hidrógeno. Rueckert destaca: «Como pioneros en la adopción de aplicaciones de inteligencia artificial y digitalización, el sector industrial se distingue de manera única. El software y la conectividad contribuyen a mejorar la eficiencia, calidad y sostenibilidad en la producción. La única forma de garantizar nuestro nivel de vida y prosperidad es mediante un sector industrial sólido.»

BOSCH está implementando la inteligencia artificial (IA) generativa en sus procesos de fabricación para mejorar la gestión, supervisión y control de la producción. En dos de sus plantas en Alemania, la compañía ha iniciado proyectos piloto donde la IA generativa crea imágenes sintéticas para desarrollar y escalar soluciones de IA destinadas a la inspección óptica y la optimización de modelos existentes.

Se espera que esto reduzca drásticamente el tiempo requerido para implementar aplicaciones de IA, de seis a doce meses a solo unas semanas. Desarrollado internamente por investigadores de Bosch, este servicio de generación de datos sintéticos se implementará en todas las instalaciones de la empresa tras el éxito del piloto.

El sistema ctrlX AUTOMATION de Bosch Rexroth ofrece una solución completa para la automatización de fábricas, que incluye hardware, software y aplicaciones. Esta plataforma abierta proporciona todos los componentes esenciales para soluciones de automatización y reduce significativamente los costos de componentes e ingeniería, entre un 30 y un 50 por ciento.

La comunidad de socios de la plataforma, conocida como ctrlX World, continúa expandiendo la gama de soluciones con hardware y aplicaciones. Hasta la fecha, 100 socios han contribuido con sus fortalezas y soluciones. Desde su lanzamiento hace cinco años, el número de clientes ha aumentado a aproximadamente 1.500, y las ventas en este ámbito crecieron un 30 por ciento en 2023.

Con la creciente demanda de almacenamiento de energía en sectores como la electromovilidad y la electrónica de consumo, BOSCH Rexroth ofrece una amplia gama de componentes para la producción de baterías. Esto incluye tecnología lineal, de unión y de transferencia, junto con el sistema ctrlX AUTOMATION. Para garantizar velocidad y precisión en la producción de baterías, BOSCH Rexroth ha desarrollado robots lineales que se pueden adaptar rápidamente para manipular células y paquetes, así como para tareas de unión y dosificación. Estos robots optimizan los procesos de montaje y desmontaje de módulos y paquetes.

Con el aumento de los vehículos eléctricos en las carreteras, cada vez más silenciosos y con bajas emisiones, surge la necesidad de recuperar las valiosas materias primas, como el litio y el níquel, contenidas en sus baterías. BOSCH Rexroth ha desarrollado una solución para el diagnóstico, descarga y desmontaje automatizado de estas baterías usadas, antes de iniciar el proceso de recuperación de materias primas. Esta automatización permite un reciclaje industrial de las baterías, con la flexibilidad de un escalado eficiente y sostenible desde el punto de vista económico y ecológico.

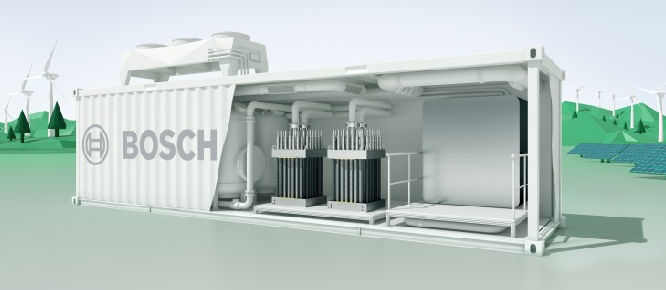

BOSCH no solo busca utilizar el hidrógeno, sino también ofrecer una técnica inteligente para su producción. La empresa ha desarrollado una pila de electrólisis, el núcleo del electrolizador. Esta pila consta de más de 100 células de electrólisis que utilizan electricidad para descomponer el agua en oxígeno e hidrógeno.

Diseñada para generar 1,25 megavatios, equivalente a producir 23 kilogramos de hidrógeno por hora, la pila de electrólisis de Bosch puede adaptarse tanto a instalaciones pequeñas de 1 megavatio como a instalaciones grandes de un gigavatio. Se espera que esté disponible en el mercado a partir de 2025. Además, Bosch tiene previsto integrar su pila de electrólisis con una unidad de control, electrónica de potencia y varios sensores para crear un módulo de electrólisis inteligente.

BOSCH Manufacturing Solutions (BMG), la división de maquinaria especial de la empresa, suministra equipos de fabricación avanzados y tecnología de pruebas para la fabricación de pilas de combustible, desde componentes individuales hasta sistemas completos. En total, más del 50 por ciento del equipamiento necesario para la fabricación procede de la propia compañía.

En las pruebas de pilas y sistemas se simulan las condiciones naturales para la prueba de funcionamiento final, en la que las pilas de combustible PEM se testan. Aquí, la composición del gas, la temperatura, la presión y la humedad son las mismas que en el vehículo real. Los bancos de pruebas funcionan eficazmente: el 50 por ciento del hidrógeno utilizado se recupera para nuevos procesos de pruebas.

Además, en la feria se presenta por primera vez un banco de pruebas para pilas de electrólisis de membrana de intercambio de protones (PEM). Este tipo de banco puede actualizarse tanto para desarrollo como para pruebas funcionales de final de línea, y está disponible en clases de tamaño entre 50 kW y 3 MW.

En el futuro, la producción de hidrógeno se llevará a cabo con frecuencia en ubicaciones remotas, como desiertos o en alta mar, distantes de su posterior uso. Para que la explotación de las instalaciones offshore necesarias para el hidrógeno verde y la captura y almacenamiento de CO2 resulte económica, la tecnología utilizada en estas instalaciones debe ser mucho más asequible que en el pasado.

BOSCH Rexroth ha desarrollado una solución eléctrica para el control de válvulas en plantas submarinas, capaz de operar a profundidades de hasta 4.000 metros. Esta solución elimina la necesidad de válvulas accionadas por actuadores hidráulicos, así como de kilómetros de conductos hidráulicos para conectarlas a unidades de potencia situadas en la superficie, lo que reduce significativamente los costos operativos y de instalación.

Las estaciones de servicio de hidrógeno desempeñan un papel crucial en la descarbonización de la movilidad, y se espera que en los próximos seis años se pongan en funcionamiento miles de ellas en todo el mundo. BOSCHRexroth, en colaboración con sus socios, ha desarrollado soluciones escalables para accionamientos de compresores servohidráulicos, con potencias que van desde 10 hasta 280 kW, destinados a la compresión del hidrógeno. Para permitir un repostaje rápido y sencillo de vehículos con hidrógeno, es necesario comprimir el gas hasta 900 bares.

En asociación con FirstElement Fuel, líder en la explotación comercial de estaciones de servicio de hidrógeno en Estados Unidos, se ha creado una nueva bomba criogénica de accionamiento electrohidráulico que comprime el hidrógeno líquido directamente a 875 bares. El objetivo es repostar camiones pesados con 100 kg de hidrógeno en menos de diez minutos, eliminando así la necesidad de depósitos intermedios en las estaciones de servicio. Estas nuevas bombas se implementarán en las primeras estaciones de servicio a partir de 2025.

Además, BOSCH Rexroth ha colaborado con Maximator Hydrogen para desarrollar unidades de accionamiento escalables y de bajo mantenimiento, con potencias actuales de hasta 250 kW, ofreciendo a los operadores de estaciones de servicio una forma más económica de adoptar la tecnología del hidrógeno. Los nuevos compresores, alojados en contenedores, tienen el potencial de reducir a la mitad el costo total de propiedad en comparación con las alternativas disponibles en el mercado.

Un ejemplo destacado de esta tecnología en funcionamiento es el caso del grupo suizo Coop, que ya utiliza camiones de hidrógeno para el transporte de mercancías. Estos vehículos se abastecen en cinco estaciones de servicio equipadas con tecnología de Maximator y BOSCH Rexroth.